Le stampanti FDM sono composte da pochi ma essenziali componenti che possono, a seconda della qualità di costruzione, aumentare le performance e il prezzo della stampante. In questa lezione illustreremo i più importanti in modo da comprendere il loro ruolo durante il processo di stampa e capire quali pezzi abbinare a una determinata esigenza.

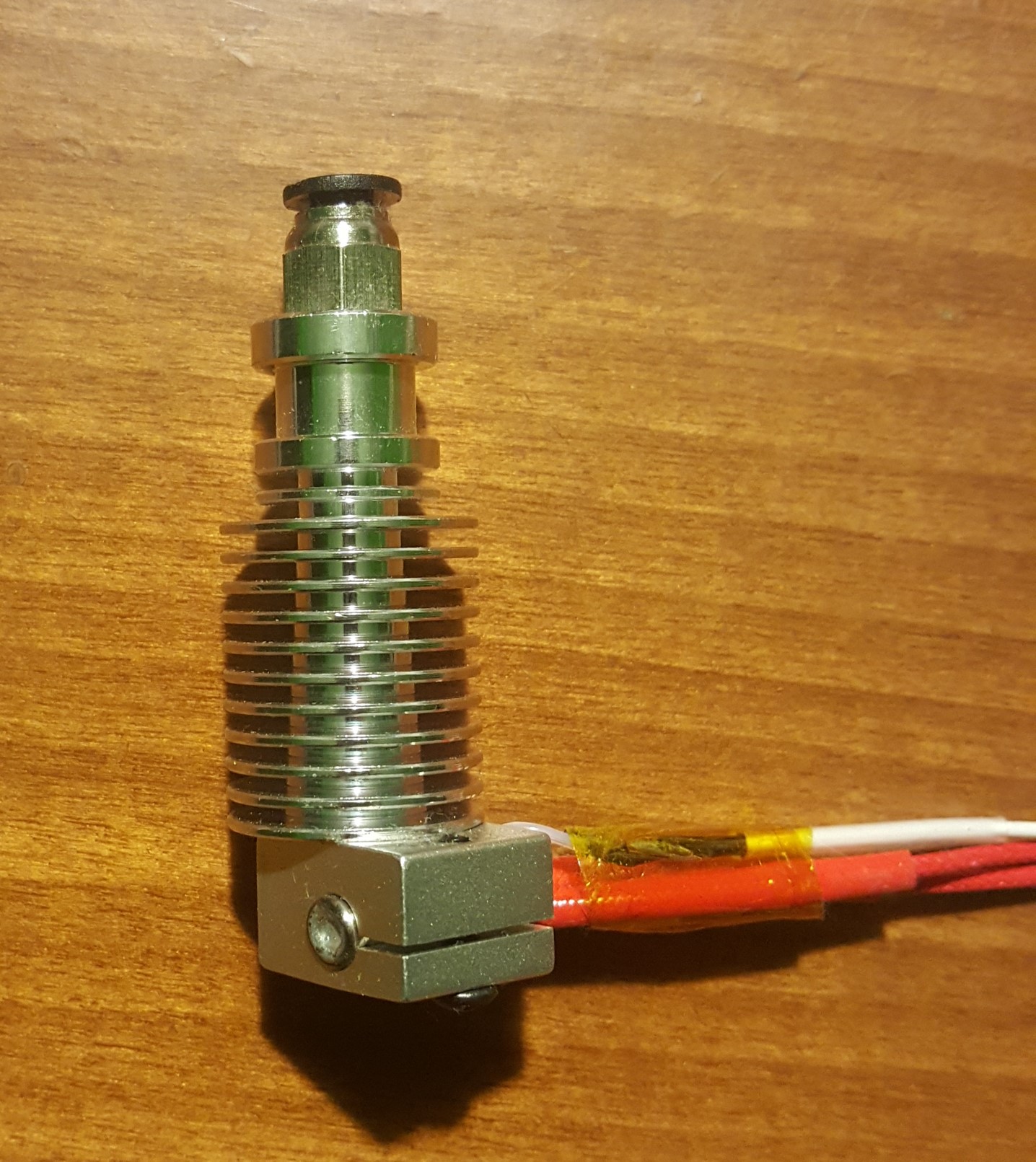

Hotend

Le stampanti FDM funzionano tramite un processo di fusione di materia plastica. Questo processo avviene nell’ “Hotend”. Esso è composto da:

- una “gola” (o tubo estrusore) ovvero la prima parte percorsa dal filamento che collega i componenti riscaldanti alla carreggiata dell’asse X.

- un blocco riscaldante al cui interno avviene la fusione del filamento. Composto da una cartuccia riscaldante, comandata dalla scheda madre, che permette al blocco di scaldarsi, e da un termistore che controlla costantemente la temperatura per mantenerla al livello desiderato.

- L’ugello (o “nozzle”), infine, è una piramide a base esagonale la cui punta è forata e permette l’estrusione del materiale.

Il foro può avere dimensioni differenti: la più comune è quella da 0.4mm, ma si possono trovare da un diametro di 0.2mm fino ad un massimo di 1.2mm. Questo è un fattore molto importante per la stampa, dato che, con un’apertura di minor larghezza, si otterrà una stampa più lenta ma più dettagliata. Al contrario, con un diametro maggiore, otterremo un pezzo in un tempo minore ma con una finitura più grossolana.

Vi sono però dei rischi da prendere in considerazione per poter impostare nella maniera corretta il processo di stampa. Infatti negli ugelli con diametro più piccolo, ad esempio 0.2mm, il filamento impiegherà più tempo per fuoriuscire data la minor quantità di materiale che riesce a passare dal foro. Ciò si traduce in un maggior tempo di persistenza nel blocco riscaldante che porta alla degradazione del materiale e conseguenti danni all’hotend e al fallimento della stampa causati da un blocco interno. Viceversa, con un diametro maggiore, non si ha tempo sufficiente per una completa fusione del filo causando lo stesso problema.

Esiste, in questo caso, un particolare tipo di hotend per ugelli più grandi dove il blocco riscaldante è più lungo del normale, ciò permette al filamento di percorrere una distanza maggiore e, di conseguenza, una più lunga esposizione al calore che ne consente la fusione uniforme e la corretta fuoriuscita.

Ogni hotend ha una struttura appositamente progettata, simile a quella di un radiatore, che facilita la rapida dissipazione del calore. In questo modo si evita un aumento eccessivo di temperatura che potrebbe arrivare a danneggiare il collo. Presente anche una ventola da 5V per raffreddare il corpo.

Estrusore

La parte di stampante che prende in carico la corretta alimentazione del filamento. Può essere fissato sul telaio della stampante e collegato all’hotend tramite un tubo in PFTE, che fornisce al filo un percorso da seguire, oppure può essere montato direttamente sull'asse X.

Entrambe le modalità hanno vantaggi e svantaggi. La prima, anche conosciuta come bowden, permette di accelerare la velocità di stampa pur mantenendo una buona qualità. Infatti la massa che si muove sull’asse X è minore, in quanto composta solamente dall’hotend e, durante gli spostamenti, non causerà vibrazioni della carreggiata che potrebbero trasmettersi alla stampa. Questo metodo però non consente l’estrusione di materiali elastici, la presenza del tubo in teflon può creare frizione con il filamento e compromettere la corretta alimentazione dello stesso.

Questo problema non si presenta nella seconda modalità, anche conosciuta come “direct drive”, dove estrusore e hotend sono alla minima distanza possibile ed evita che filamenti elastici si contraggano. Il peso sull’asse X, però, rappresenta uno svantaggio in quanto stampe a velocità sostenute causerebbero accelerazioni che, data la cospicua massa rappresentata da hotend ed estrusore, genererebbero una forza importante risultante in vibrazioni ed imperfezioni.

In un ambiente Direct Drive è molto utilizzato il “Titan Extruder”, un modello di estrusore famoso per la consistenza di alimentazione e il basso rischio di blocchi interni.

Ventola di raffreddamento

Oltre alla ventola per raffreddare l’hotend è presente una seconda ventola posta a fianco dell’ugello. Questa si attiva durante il processo di stampa e raffredda il filamento appena estruso garantendo la sua solidificazione dopo la posatura. Non è un pezzo particolarmente costoso ma data la rumorosità è possibile decidere di spendere qualche euro in più per montare una ventola duratura e più silenziosa.

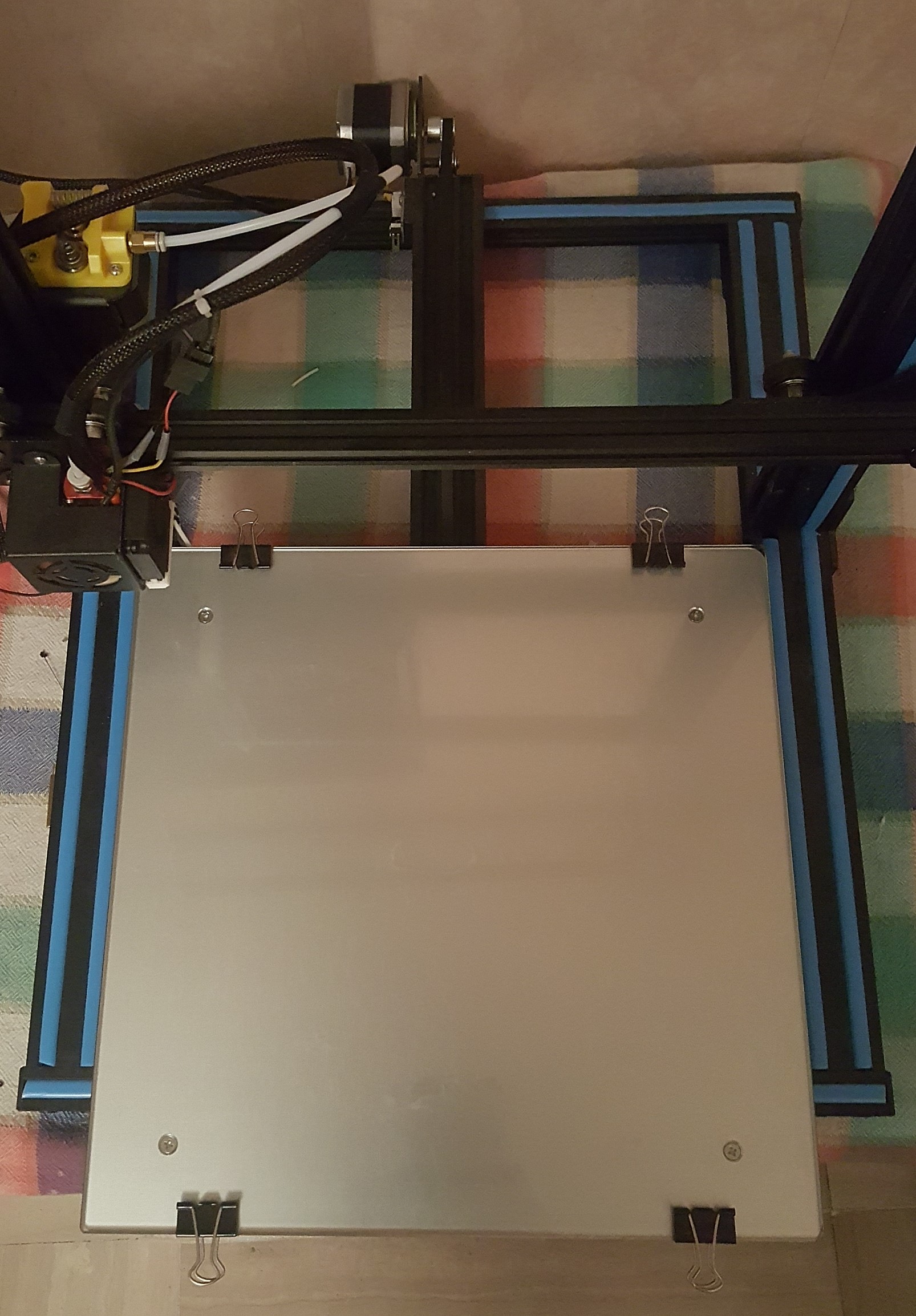

Letto di stampa

Il letto di stampa non è altro che la superficie dove viene depositato il filamento estruso. Può essere di due tipi: riscaldato, tramite il collegamento con la scheda madre che ne controlla la temperatura, e non riscaldato. Stampando materiali ad alta dilatazione termica, come l’ABS, il loro raffreddamento può portare a una deformazione durante il processo di stampa, oppure al distacco parziale o totale del pezzo dalla superficie. Il letto riscaldato consente di mantenere la temperatura fino alla fine del processo di stampa evitando quindi che il prodotto si restringa nonché un eventuale distacco.

Un letto non riscaldato può comunque essere utile qualora si utilizzino materiali che non soffrono di eccessiva dilatazione termica come il PLA. Inoltre rappresenta l’alternativa più economica. Se si è certi di voler stampare solo con una certa varietà di materiali si riuscirà quindi a risparmiare sul costo finale.

Normalmente il letto di stampa è composto da un piatto in alluminio, sul quale si può stampare direttamente, anche se in genere è bene di evitare tale scelta per non danneggiarlo. A questo proposito si utilizza il nastro blu che ha ottima resistenza termica e meccanica.

L’alternativa è rappresentata da un letto in vetro poggiato sul letto originale. L’alluminio infatti potrebbe presentare un leggera curvatura a causa di un trasporto non idoneo o per l’usura. Un piano in vetro boro-silicato, invece, ha una resistenza elastica maggiore e non si deforma facilmente. Rappresenta quindi una soluzione semplice, veloce ed economica per ottenere un letto ben livellato.

Guide e Motori

La stampante è in grado di eseguire dei movimenti prefissati grazie ai motori “passo-passo”. Comunemente le macchine in commercio montano il motore Nema17 a 200° per giro. Tramite la regolazione dei giri possiamo calibrare la stampante in modo che gli spostamenti siano il più precisi possibile.

Le guide invece permettono il corretto movimento lungo gli assi e ne esistono di 3 tipi:

- a barra lineare con cuscinetti verticali, la più comune ed economica, ma anche la meno precisa per via della frizione tra cuscinetto e guida lineare;

- a ruota gommata su estruso di alluminio, ha un miglior rapporto tra costo ed efficienza e garantisce un’ottima silenziosità;

- guide lineari, sono le più costose, ma anche le più efficienti per quanto riguarda la precisione nei movimenti.

Telaio

La struttura esterna della stampante viene chiamata telaio e serve a conferire rigidità all'intera macchina riducendo le vibrazioni che potrebbero compromettere la stampa. È modificabile sotto diversi aspetti e molte sperimentazioni sono state effettuate nel tempo: telai in legno, plexiglass o anche stampati in 3D. Normalmente si trovano in commercio in alluminio, dato che, tra i materiali comuni, possiede la rigidità più elevata.

Conclusioni

Ora che abbiamo analizzato le parti più importanti che compongono una stampante nel prossimo capitolo affronteremo una guida alla scelta del filamento in base alle caratteristiche e alla tipologia di stampa richiesta.